Branchebaggrund og vigtigheden af punktsvejsning af metalskal

Fremstilling af metalskaller er et kritisk segment i produktionen af elektroniske kabinetter, husholdningsapparater, bilkomponenter og industrielt udstyr. Den strukturelle integritet, overfladekvalitet og langsigtede pålidelighed af disse metalskaller afhænger i høj grad af punktsvejseprocesser . Punktsvejsning giver lokal sammenføjning ved at påføre høj strøm gennem elektrodekontakter, der genererer varme på grund af metalmodstog. Blandt punktsvejsemetoderne, AC punktsvejsning and MFDC (Medium-Frequency Direct Current) punktsvejsning er de fremherskende teknikker til påføring af tynde metalplader.

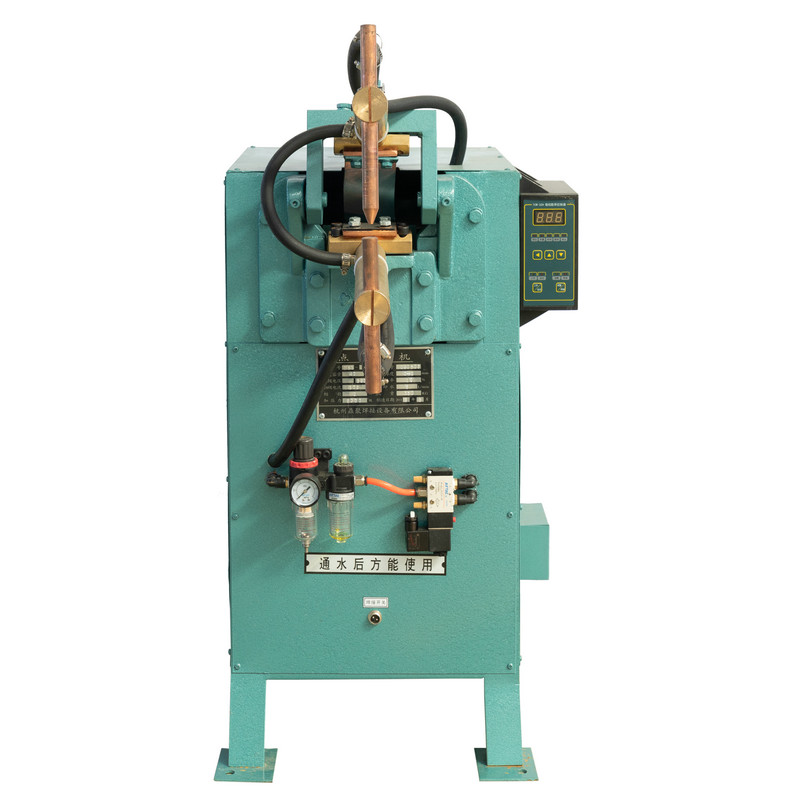

Den metalskal gear type ac punktsvejsemaskine repræsenterer en klasse af konventionelt AC-baseret udstyr, der almindeligvis anvendes til højvolumen, omkostningsfølsomme produktionslinjer. På trods af den voksende anvendelse af MFDC-teknologi forbliver AC-punktsvejsemaskiner betydelige på grund af deres enkelhed, lavere kapitaludgifter og egnethed til specifikke pladetykkelser og ståltyper.

Centrale industridrivere til metalskal punktsvejsning omfatter:

- Stigende brug af tynd-gauge rustfrit stål, galvaniseret stål og aluminium til skabe og apparathuse.

- Stigende efterspørgsel efter ensartet svejsekvalitet i højvolumenproduktion.

- Integration med automatiserede samlebånd og robotsvejsesystemer.

- Omkostningsoptimering og forudsigelige vedligeholdelsesplaner.

Kernetekniske udfordringer i metalskal-punktsvejsning

Fremstilling af metalskaller giver en række tekniske udfordringer, der påvirker valget mellem AC og MFDC punktsvejsning:

-

Variationer i materialetykkelse og ledningsevne

Metalskaller bruger ofte 0,5-2 mm tykke plader. Variationer i ledningsevne, overfladebelægninger eller galvaniseringslag kan påvirke dannelsen af svejseklumper og konsistensen.

-

Svejsekonsistens og defektkontrol

Almindelige defekter inkluderer sprøjt, ufuldstændig sammensmeltning og elektrodefastklæbning . At opnå ensartede svejsninger på tværs af flere pladekombinationer kræver præcis kontrol over strøm, tryk og timing.

-

Elektrodeslid og vedligeholdelse

Nedbrydning af elektrodespidsen påvirker varmefordelingen, hvilket resulterer i inkonsistente svejsninger. I højvolumenproduktion er elektrodernes levetid en kritisk operationel metrisk.

-

Integration med automatiserede produktionssystemer

Metalskalproduktion er i stigende grad afhængig af robot- eller semi-automatiseret montage. Svejseudstyr skal opretholde cyklustider, repeterbarhed og datakommunikation til procesovervågning.

-

Energieffektivitet og termisk styring

Punktsvejsning er energikrævende, især for højstrøms AC-maskiner. Effektiv varmestyring minimerer termisk forvrængning af tynde skaller.

Nøgle tekniske veje og tilgange på systemniveau

Vælg mellem AC og MFDC punktsvejsning involverer at evaluere proceskrav , begrænsninger på systemniveau , og operationelle mål . Nøgle tekniske overvejelser omfatter:

| Parameter | AC punktsvejsning | MFDC punktsvejsning |

| Strømkilde | Netfrekvens (50/60 Hz) | Mellemfrekvent jævnstrøm (1–5 kHz typisk) |

| Nuværende kontrol | Begrænset, sinusformet bølgeform | Præcis, programmerbar bølgeform |

| Svejsekonsistens | Passer til tyndt stål, følsomt over for spidsslid | Høj konsistens på tværs af varierende materialetykkelser |

| Elektrode liv | Moderat | Længere på grund af reduceret buedannelse |

| Automationsintegration | Kræver yderligere sensorer til overvågning | Lettere digital integration og proceslogning |

| Kapitalomkostninger | Lavere | Højere |

| Energieffektivitet | Lavere, due to sinusoidal losses | Højere, optimized pulse energy |

| Egnede materialer | Stål, tyndt aluminium | Stål, aluminium, belagte metaller, flerlagsplader |

Fra en systemteknisk perspektiv , valget er ikke blot et komponentvalg; det påvirker linjeproduktivitet, kvalitetskontrol og samlede ejeromkostninger (TCO) . A metalskal gear type ac punktsvejsemaskine kan fungere effektivt i standardiserede miljøer med begrænset materialevariabilitet, hvorimod MFDC ofte foretrækkes til komplekse materialer eller blandede produktionslinjer.

Typiske applikationsscenarier og systemarkitekturanalyse

1. Kabinetter til forbrugerapparater

Ved fremstilling af vaskemaskiner eller mikroovnsskaller er materialetykkelsen relativt ensartet (0,6-1,2 mm). A metalskal gear type ac punktsvejsemaskine kan levere ensartede svejsninger med enkle styrekredsløb, integreret med transportbånd-baserede produktionslinjer.

Overvejelser om systemarkitektur :

- Mekanisk: Robust ramme for at minimere vibrationer under højstrømsimpulser.

- Elektrisk: Transformerbaseret AC-forsyning med præcise timerkredsløb.

- Automation: Grundlæggende sensorer til tryk- og svejsekontrol; valgfri robotintegration til store mængder operationer.

2. Automotive Metal Shell Components

Gearhuse til biler eller batterikabinetter kræver ofte tykkere eller belagt stål. MFDC-punktsvejsning foretrækkes her på grund af højere kontrol over varmetilførsel, hvilket reducerer forvrængning.

System implikationer :

- Behov for digitale grænseflader til procesovervågning.

- Integration med robotarme og synkroniserede transportører.

- Svejsekvalitetsfeedback i realtid for at reducere skrothastigheden.

3. Industrielle kabinetter og skabe

Industrielle udstyrsskabe kombinerer ofte flere ståltyper, herunder galvaniserede eller rustfrie lag. AC-punktsvejsemaskiner kan være velegnede, hvis materialekombinationen er standardiseret, men overvågning på systemniveau for svejseenergi og elektrodetryk bliver kritisk.

Strategier på systemniveau :

- Implementer kraftfølende elektroder.

- Brug programmerbare timere til stakke med flere ark.

- Planlæg forudsigende vedligeholdelse for udskiftning af elektrode.

Indvirkning på systemets ydeevne, pålidelighed og driftseffektivitet

Fra en systemteknisk synspunkt , svejsemetoden påvirker flere vigtige præstationsindikatorer:

-

Svejsekvalitetskonsistens

- AC-maskiner kan udvise større variation i nugget-størrelse, hvis elektrodeslid ikke overvåges.

- MFDC-systemer giver strammere kontrol over energitilførslen, hvilket forbedrer pålideligheden ved blandet produktion.

-

Cyklustid og gennemløb

- AC punktsvejsning machines typically operate with longer pulse durations due to mains frequency.

- MFDC-maskiner muliggør kortere pulser og hurtigere gentagelseshastigheder, hvilket forbedrer linjegennemstrømningen.

-

Vedligeholdelse og nedetid

- AC-systemer har færre elektroniske komponenter, hvilket forenkler vedligeholdelsen, men kræver hyppig elektrodeomformning.

- MFDC-systemer reducerer elektrodeslid og lysbuedannelse, men kræver ekspertise til vedligeholdelse af elektroniske strømkilder.

-

Energieffektivitet

- AC-maskiner bruger mere reaktiv effekt, hvilket resulterer i højere energiomkostninger ved kontinuerlig drift.

- MFDC-maskiner er mere energieffektive på grund af pulsstyret strøm og reducerede varmetab.

-

Integration med procesovervågning

- AC-maskiner kræver yderligere sensorer til datafangst.

- MFDC-maskiner understøtter i sagens natur digital overvågning og kan kommunikere med Manufacturing Execution Systems (MES).

Tabel 2: Indvirkning på systemniveau af svejsemetode på metalskalproduktion

| Systemaspekt | AC punktsvejsning | MFDC punktsvejsning |

| Svejsekonsistens | Moderat | Høj |

| Gennemløb | Moderat | Høj |

| Elektrode vedligeholdelse | Hyppig | Reduceret |

| Energiforbrug | Højere | Lavere |

| Integration med MES | Kræver opgraderinger | Indfødt støtte |

| Denrmal Distortion | Moderat | Lav |

Industrieltrends og fremtidige teknologiske retninger

-

Øget automatiseringsintegration

- Selv for AC-systemer er integration med robotter, transportører og realtidssensorer ved at blive standard for at reducere arbejdsafhængighed.

-

Intelligent svejseovervågning

- Online datafangst for strøm, spænding og tryk muliggør forudsigelig vedligeholdelse og kvalitetssikring, der bygger bro mellem AC- og MFDC-kapaciteter.

-

Hybride systemer

- Udvikling af AC-maskiner med digitalt styret pulsformning for at nærme sig MFDC-lignende ydeevne og samtidig bevare lavere omkostninger.

-

Materiale- og procestilpasning

- En bredere anvendelse af tynde plader af rustfrit stål, coatede eller flerlagsplader kræver adaptive svejsestrategier og intelligent processtyring.

-

Energieffektivitet and Sustainability

- Kontinuerlig vægt på at reducere strømforbruget og optimere transformatoreffektiviteten, især for højvolumen AC svejselinjer.

Konklusion: Værdi på systemniveau og ingeniørmæssig betydning

Valg af passende punktsvejsemetode til produktion af metalskaller er grundlæggende en systemteknisk beslutning snarere end et enkelt-komponent valg. Nøgleovervejelser omfatter:

- Materialetyper og tykkelsesintervaller.

- Påkrævet svejsekonsistens og kvalitetstolerance.

- Integration med automatiserede produktionslinjer.

- Driftsomkostninger, herunder energi og vedligeholdelse.

A metalskal gear type ac punktsvejsemaskine forbliver levedygtig for standardiseret, højvolumen produktion af tynde metalindkapslinger, hvilket tilbyder enkelhed og lavere kapitalomkostninger. Omvendt giver MFDC-punktsvejsning fordele i præcision, energieffektivitet og tilpasningsevne til komplekse eller multi-gauge metalskaller. Den optimale løsning afhænger af at vurdere samlede systemydelse, pålidelighed og produktionsmål .

FAQ

Q1: Kan en metalskal gear type ac punktsvejsemaskine håndtere rustfri stålplader?

A1: Ja, AC-punktsvejsemaskiner kan svejse tynde plader af rustfrit stål, selvom konsistensen kan variere med elektrodeslid. Procesovervågning anbefales.

Q2: Hvad er den største fordel ved MFDC frem for AC til metalskaller?

A2: MFDC tilbyder strammere kontrol af strømimpulser, reduceret termisk forvrængning og højere svejsekonsistens, især til applikationer med blandet materiale eller variabel tykkelse.

Q3: Hvor ofte skal elektroderne vedligeholdes på AC-maskiner?

A3: Elektrodeomformning eller -udskiftningsfrekvens afhænger af produktionsvolumen og materialetype, men i højvolumenlinjer er daglige kontroller almindelige.

Spørgsmål 4: Er energieffektiviteten væsentlig forskellig mellem AC- og MFDC-systemer?

A4: Ja. AC-maskiner bruger generelt mere strøm på grund af sinusformede tab, hvorimod MFDC-maskiner optimerer pulsenergi, hvilket reducerer det samlede forbrug.

Q5: Kan AC-punktsvejsemaskiner integreres i automatiserede linjer?

A5: Ja, integration er mulig ved hjælp af sensorer og robotgrænseflader, selvom planlægning på systemniveau er påkrævet for at overvåge svejsekonsistens.

Referencer

- Chen, L., & Zhang, Y. (2025). Fremskridt inden for modstandspunktsvejsning til metalindkapslinger . Journal of Manufacturing Processes, 78, 112–127.

- Li, H., et al. (2024). MFDC Punktsvejsning: Energieffektivitet og kvalitetskontrol i bilapplikationer . International Journal of Welding Science, 52(3), 45–63.

- Smith, R. (2023). Industriel automatiseringstendenser i fremstilling af metalkabinetter . Manufacturing Engineering Review, 36(7), 55–70.