Introduktion til den pneumatiske svejsecyklus

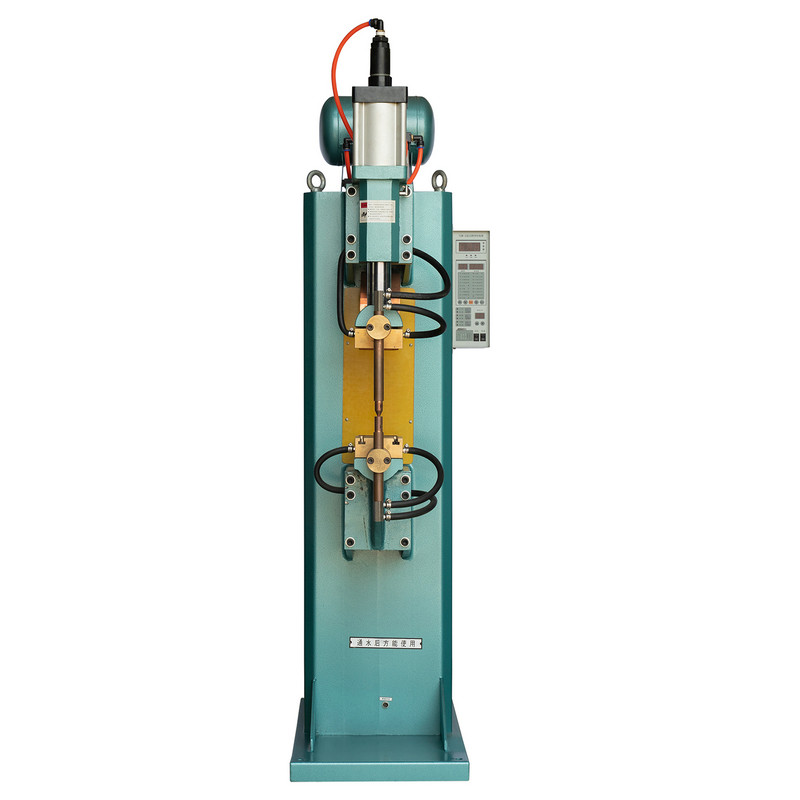

Inden feller industriel fremstilling er opnåelse af ensartede, højstyrke svejsninger en hjørnesten for kvalitet og effektivitet. Blandt de forskellige tilgængelige metoder er pneumatisk trykpåføringsstødsvejsemaskine skiller sig ud for sin pålidelighed og repeterbarhed ved sammenføjning af lignende materialer. Denne proces, der grundlæggende er centreret om anvendelsen af kontrolleret lufttryk til at skabe en smedesvejsning, er vildledende enkel i konceptet, men er afhængig af en omhyggeligt orkestreret sekvens af forberedelse og udførelse. Forståelse af hele arbejdsgangen – fra den indledende materialeforberedelse til den endelige inspektion efter svejsning – er afgørende for, at operatører, købere og grossister fuldt ud kan sætte pris på dette udstyrs muligheder og krav.

Det overordnede princip for denne maskine er solid-state svejsning, hvor to rene, matchende overflader bringes sammen under betydelig varme og tryk, hvilket får dem til at smelte sammen, uden at materialet når sit smeltepunkt. "Røften" refererer til den konfiguration, hvor de to emner er justeret i samme plan, og deres ender presses sammen. Den pneumatisk element specificerer, at den kraft, der kræves til denne smedning, genereres af trykluft, en ren og let kontrollerbar strømkilde. Konsistensen af svejsningen er direkte forbundet med konsistensen af forberedelsen og stabiliteten af det pneumatiske tryk, hvilket gør hele proceduren til et vidnesbyrd om præcisionsteknik. For virksomheder involveret i højvolumen produktion af varer som bilkomponenter , vinduesrammer , eller rørformede møbler , at mestre denne proces er synonymt med at sikre produktintegritet og produktionsøkonomi.

Fase 1: Omfattende præ-svejseforberedelse

Succesen af enhver svejseoperation bestemmes i høj grad længe før varmeelementet aktiveres eller tryk påføres. For en pneumatisk pressure application butt welding machine , forberedelsesfasen er ikke til forhandling. Utilstrækkelig forberedelse fører næsten altid til svejsedefekter, kasserede dele og driftsstop. Denne fase kan opdeles i flere kritiske delprocesser, der hver især adresserer en anden forudsætning for en perfekt svejsning.

Materialevalg og verifikation

Det første trin involverer en streng kontrol af de materialer, der skal sammenføjes. A pneumatisk pressure application butt welding machine er designet til at svejse lignende materialer. Forsøg på at svejse uens metaller eller plast med forskellige smeltepunkter og flydeegenskaber vil resultere i fejl. Derfor er det altafgørende at verificere, at begge emner er af samme kvalitet og sammensætning. Endvidere skal delenes geometri inspiceres. Enderne, der skal svejses, skal være firkantede og flade for at sikre fuld kontakt over hele tværsnittet, når de samles. Enhver væsentlig afvigelse fra firkantethed vil skabe et mellemrum, hvilket fører til en ufuldstændig svejsning eller et fænomen kendt som "flash trapping", hvor udstødt materiale tvinges ind i mellemrummet, hvilket skaber en kritisk svaghed. Tværsnitsarealet af delene skal også være ensartet og inden for maskinens specificerede kapacitet; en overdimensioneret del vil ikke opvarme jævnt eller kan overstige den tilgængelige smedekraft.

Kritisk overfladeforberedelse

Det måske mest afgørende forberedende trin er overfladerensning. Kontaktfladerne skal være fuldstændig fri for forurenende stoffer. Dette inkluderer oxider, olie, fedt, fugt, maling og andre fremmedlegemer. Tilstedeværelsen af forurenende stoffer vil forhindre atombinding og blive indkapslet i svejsezonen, hvilket i alvorlig grad kompromitterer samlingens mekaniske styrke og potentielt skaber hulrum. Standardmetoden til rengøring omfatter to trin. For det første bruges en mekanisk rengøringsproces, såsom brug af en slibepude, et dedikeret arkiveringsværktøj eller en stålbørste, til at fjerne kalk- og oxidlag, hvilket afslører friskt, uædle metal nedenunder. Dette efterfølges ofte af et kemisk rensningstrin med et opløsningsmiddel som acetone eller isopropylalkohol til at opløse og fjerne eventuelle resterende olier eller film. Det er vigtigt at bemærke, at tiden mellem rengøring og svejsning bør minimeres for at forhindre dannelsen af et nyt oxidlag, især på meget reaktive metaller som aluminium.

Maskinopsætning og parameterkonfiguration

Med arbejdsemnerne forberedte pneumatisk pressure application butt welding machine selv skal konfigureres. Dette er en systematisk proces, der involverer flere justerbare parametre, som hver skal indstilles i henhold til materialetype, tykkelse og ønskede svejseegenskaber. Nøgleparametrene omfatter:

- Opvarmningstid og temperatur: Ved varmepladesvejsning af termoplast indstilles varmepladens temperatur og den varighed, hvormed delene holdes mod den (smeltetid), for at opnå et tilstrækkeligt smeltelag.

- Indstillinger for pneumatisk tryk: Dette involverer indstilling af lufttrykket, der styrer svejsekraften. Dette er typisk en to-trins indstilling: en lavere smeltetryk (til plast) el varmetryk og en højere smede pres or skiftetryk anvendt i den sidste sammenføjningsfase.

- Skiftetid: Dette er den kritiske periode mellem tilbagetrækningen af varmeelementet og påføringen af smedetrykket. Den skal være hurtig nok til at forhindre materialeoverfladerne i at afkøle og oxidere, før de sammenføjes.

- Fusion og smedningstid: Dette er den varighed, hvori det høje smedetryk opretholdes, efter at delene er bragt sammen, hvilket tillader molekylerne at interdiffundere, og leddet størkner under tryk.

Disse parametre bestemmes ofte gennem en udviklings- og testproces, og når de er optimeret, kan de lagres og genkaldes til gentagne produktionskørsler, hvilket er en væsentlig fordel ved moderne, PLC-kontrollerede maskiner.

Fase 2: Trin-for-trin svejseprocescyklussen

Når forberedelsen er afsluttet, kan den egentlige svejsecyklus begynde. Dette er en meget automatiseret og sekventiel proces i en velafstemt pneumatisk pressure application butt welding machine . De følgende trin skitserer en typisk cyklus for en varmepladesvejseproces, som er en almindelig anvendelse for denne maskintype, især med termoplast.

Trin 1: Fastspænding og fastgørelse af arbejdsemnerne

De forberedte emner placeres sikkert i maskinens spændebeslag. Den primære funktion af disse klemmer, som ofte også er pneumatisk aktiveret, er at holde delene på linje og forhindre enhver bevægelse under svejsecyklussen. Enhver glidning eller fejljustering på dette trin vil resultere i en defekt svejsning. Klemmerne skal anvende tilstrækkelig kraft til at modvirke de betydelige smedningstryk, der vil blive påført aksialt senere i cyklussen. Korrekt fastgørelse er det, der sikrer, at de to ender, der skal svejses, forbliver i samme plan og præsenteres korrekt for varmeværktøjet og for hinanden. Dette trin er grundlæggende for at opnå den geometriske integritet af det færdige samlede produkt.

Trin 2: Opvarmnings- og smeltefasen

Med delene sikkert fastspændt, er næste trin påføring af varme. En opvarmet plade, ofte belagt med et non-stick materiale som PTFE, føres frem mellem de to stationære emner. Maskinen flytter derefter delene fremad og presser deres forberedte ender mod varmepladen. En specifik varmetryk anvendes i et forudbestemt tidsrum - den smeltetid . Dette tryk styres omhyggeligt til at være højt nok til at sikre god termisk kontakt og ensartet smeltning over hele overfladen, men ikke så højt, at det skubber det smeltede materiale ud af samlingszonen for meget. I denne fase dannes en perle af smeltet materiale, kendt som smelteperlen eller varmeperlen, på hver del. Størrelsen og konsistensen af denne perle er visuelle indikatorer for en korrekt udført opvarmningsfase.

Trin 3: Den kritiske overgangssekvens

Dette er uden tvivl den mest dynamiske og tidskritiske del af hele cyklussen. Når opvarmningstimeren er udløbet, trækkes delene tilbage fra varmepladen, og selve pladen trækkes tilbage fra mellemrummet mellem dem. Hele denne sekvens skal afsluttes så hurtigt som muligt. Formålet med en faste skiftetid er at bringe de to smeltede overflader sammen, før de når at køle af, oxidere eller skinde over. Enhver forsinkelse tillader viskositeten af det smeltede materiale at stige og overfladen at nedbrydes, hvilket vil forhindre korrekt molekylær interdiffusion og svække den endelige binding. I avancerede maskiner udføres dette trin på en brøkdel af et sekund, hvilket sikrer, at overfladerne er sammenføjet i deres optimale plastiske tilstand.

Trin 4: Sammenføjning og smedning under tryk

Umiddelbart efter omstillingen driver maskinen de to emner sammen med en høj smede pres . Dette tryk er væsentligt højere end det oprindelige varmetryk. Handlingen har to primære funktioner. For det første bringer det intimt de to smeltede overflader i kontakt, hvilket initierer interdiffusionen af polymerkæder over den fælles grænseflade. For det andet smeder det materialet og udstøder den smeltede perle (nu kaldet svejseblink ) fra samlingslinjen. Denne udvisning er gavnlig, da den fjerner eventuelle potentielle overfladeforurenende stoffer og oxider og efterlader et rent, varmt materiale til at danne bindingen. Delene holdes sammen under dette tryk i et sæt smedetid , hvilket tillader samlingen at afkøle og størkne under tvang, hvilket forhindrer dannelsen af hulrum og krympespændinger ved svejsegrænsefladen.

Trin 5: Størkning og delfrigivelse

Efter at smedetimeren har afsluttet sin cyklus, udløses det pneumatiske tryk. Imidlertid er samlingen endnu ikke helt afkølet til omgivelsestemperatur og har stadig reduceret styrke. Klemmerne forbliver lukkede i en kort, yderligere afkølingsperiode for at sikre, at svejsningen har tilstrækkelig grøn styrke til at håndtere udstødningsprocessen. Når dette er opnået, åbnes spændebeslagene, og den færdige, svejste samling kan fjernes fra maskinen. Det er vigtigt at lade samlingen hvile og afkøle helt, før den udsættes for mekaniske belastninger, da svejsningens fulde mekaniske egenskaber først udvikler sig, efter at den er vendt tilbage til stuetemperatur.

Fase 3: Eftersvejsningsprocedurer og kvalitetskontrol

Processen slutter ikke med frigivelsen af delen fra maskinen. En række aktiviteter efter svejsning er essentielle for at sikre ensartet kvalitet og færdigvareklarhed.

Svejseblitzstyring og efterbehandling

Den svejseblink er et iboende biprodukt af smedningsprocessen. Selvom dets dannelse er et tegn på en god svejsning, da det indikerer korrekt materialeuddrivelse, er det ofte uønsket på slutproduktet af æstetiske eller funktionelle årsager. Fjernelsen af denne flash er en almindelig sekundær operation. Dette kan gøres manuelt med håndværktøj eller gennem en automatisk trimningsstation. I nogle sofistikerede systemer er et skæreværktøj integreret direkte i pneumatisk pressure application butt welding machine og aktiveres umiddelbart efter svejsecyklussen for at trimme blitzen, mens materialet stadig er varmt og mere bøjeligt. Den valgte metode afhænger af produktionsvolumen, delens geometri og kvalitetskrav.

Væsentlige inspektions- og testprotokoller

Et robust kvalitetskontrolregime er afgørende. Den indledende inspektion er ofte visuel, idet den leder efter defekter, såsom inkonsekvent blink, fejljustering eller hulrum i overfladen. Visuel inspektion alene er imidlertid utilstrækkelig til at verificere svejseintegriteten. Derfor anvendes destruktive og ikke-destruktive testmetoder.

- Destruktiv test: Dette udføres typisk under den indledende procesudvikling og som en del af periodiske kvalitetsaudits. Det involverer at trække eller pille svejsningen fra hinanden for at undersøge fejltilstanden. En svejsning af høj kvalitet vil svigte i grundmaterialet, ikke i svejsesamlingen, et princip kendt som "grundmaterialesvigt". Dette bekræfter, at svejsningen er lige så stærk som eller stærkere end grundmaterialet.

- Ikke-destruktiv test (NDT): Til 100 % inspektion i produktionen anvendes metoder som en tryktest (for forseglede beholdere eller slanger) eller visuel inspektion med boreskoper (til indvendige svejsninger).

Den following table summarizes common weld defects, their potential causes, and the phase of the process where the issue originates.

| Defekt observeret | Potentiel årsag | Relateret procesfase |

| Ufuldstændig svejsning / mangel på fusion | Utilstrækkelig varme, lavt smedetryk, for lang omstillingstid, forurenede overflader. | Forberedelse, svejsning (opvarmning/smedning) |

| Overdreven eller ujævn flash | For meget varme, for stort smedetryk, forkert justerede klemmer. | Forberedelse, svejsning (fastspænding/smedning) |

| Hulrum eller porøsitet | Fugt i materialet, overfladeforurening, utilstrækkeligt smedetryk. | Forberedelse, svejsning (smedning) |

| Dårlig justering | Slidte eller forkert indstillede spændebeslag. | Forberedelse, svejsning (opspænding) |

| Svejseskørhed | Materiale nedbrydning fra overdreven varme, forkert materialetype. | Forberedelse, svejsning (opvarmning) |

Maskinvedligeholdelse for ensartet ydeevne

For at sikre langsigtet pålidelighed og repeterbarhed af pneumatisk pressure application butt welding machine , er en proaktiv vedligeholdelsesplan obligatorisk. Dette inkluderer regelmæssige kontroller af luftfiltrerings- og reguleringssystemet for at sikre en ren, tør og stabil lufttilførsel til ensartet tryk. Varmepladen skal holdes ren, og dens temperatur skal kalibreres med jævne mellemrum. Spændebeslag bør inspiceres for slitage og justering. Maskinens bevægelige dele kræver smøring i henhold til producentens specifikationer. En velholdt maskine er den sidste, kritiske komponent til at garantere, at den omhyggeligt forberedte og udførte svejseproces giver et perfekt resultat, gang på gang.